- English

- 简体中文

- Esperanto

- Afrikaans

- Català

- שפה עברית

- Cymraeg

- Galego

- 繁体中文

- Latviešu

- icelandic

- ייִדיש

- беларускі

- Hrvatski

- Kreyòl ayisyen

- Shqiptar

- Malti

- lugha ya Kiswahili

- አማርኛ

- Bosanski

- Frysk

- ភាសាខ្មែរ

- ქართული

- ગુજરાતી

- Hausa

- Кыргыз тили

- ಕನ್ನಡ

- Corsa

- Kurdî

- മലയാളം

- Maori

- Монгол хэл

- Hmong

- IsiXhosa

- Zulu

- Punjabi

- پښتو

- Chichewa

- Samoa

- Sesotho

- සිංහල

- Gàidhlig

- Cebuano

- Somali

- Тоҷикӣ

- O'zbek

- Hawaiian

- سنڌي

- Shinra

- Հայերեն

- Igbo

- Sundanese

- Lëtzebuergesch

- Malagasy

- Yoruba

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

信頼性の革新:SDYCの空気圧conve式オーバーホールが2年以上ゼロダウンタイムを達成した方法

2025-04-11

昨日 (https://www.sdycmachine.com/)その設計されたソリューションが化学プラントの故障を変換した変革的なケーススタディを発表します空気圧搬送システム信頼性のモデルに、年間380,000ドルの節約と途切れない生産を提供します。

危機:高価なメンテナンスの悪夢

フォーチュン500の化学生産者が苦労しました:

🔴慢性故障:36年の修理、事件あたり8時間以上

🔴過剰なコスト:92,000/年の維持+400,000の生産損失

🔴エネルギー非効率性:0.48kWh/T・km消費(業界標準を30%上回る)

inchiの精密エンジニアリングソリューション

1。高度なフロー最適化

問題のある90°の肘を3Dプリントされた半径ベンド(CFD検証)に置き換えます

インストールされた独自のYC-700セラミックライナー(耐摩耗性↑400%)

2。インテリジェントオートメーション

展開されたAI搭載予測メンテナンス(障害検出72H事前潜入)

実装された適応速度制御(エネルギー使用↓28%)

3。プロアクティブなメンテナンスエコシステム

カスタマイズされたオペレータートレーニングプログラム

リアルタイムのリモート診断ポータル

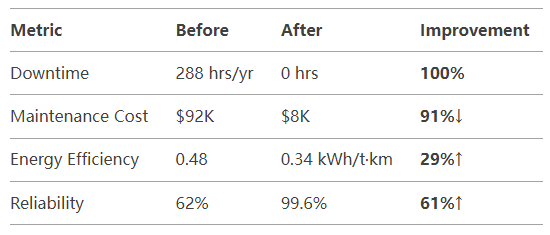

定量化可能な結果(24か月のパフォーマンス)

「Yinchiは私たちだけを修正しただけではありませんでした空気圧搬送システム - 彼らは将来それを根絶しました」と工場のエンジニアリングマネージャーは述べました。

業界全体の意味

このブレークスルーは次のことを示しています。

ROIポテンシャル:5.2か月の回収期間

✅持続可能性の向上:毎年210トンの削減

✅スケーラブルなソリューション:セメント、製薬、食品セクターに適用できます

無料システムの健康評価

操作がどのように同様の結果を達成できるかを発見してください。

📧メール:bonnietien@pneumaconvey.com

whatsApp: +86-18853147775

🌐ケーススタディの詳細:SDYCサクセスストーリー